汽车大梁切割减少成本分析与策略

随着汽车行业的发展,汽车制造商在生产过程中不断寻求降低成本的方法,汽车大梁的切割成为了一个关键环节,如何有效减少汽车大梁的切割量,不仅能够降低制造成本,还能提高生产效率和产品质量,本文将探讨汽车大梁切割的必要性、常见问题及优化策略。

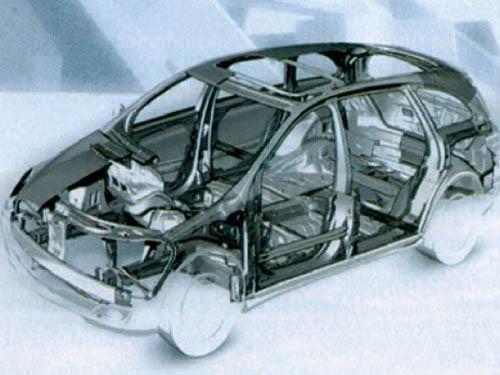

汽车大梁(也称为车架或车身骨架)是车辆结构的核心组成部分,负责支撑整个车身重量并确保其稳定性,它不仅是承载力的关键部位,还承担着缓冲碰撞冲击的作用,对驾驶安全具有至关重要的影响,在汽车设计阶段就需充分考虑大梁的强度和刚度,以满足各种行驶条件下的性能要求。

汽车大梁的切割成本占整车总成本的一部分,合理控制其切割量可以显著降低生产成本,通过精确计算材料需求,避免浪费,不仅可以提高经济效益,还可以增强企业在市场上的竞争力。

汽车大梁的切割直接影响到整车装配的进度,合理的切割方案能有效缩短生产线时间,提高生产效率,通过优化切割路径和方法,可以减少不必要的加工步骤,从而加快生产节奏。

在切割过程中,如果操作不当或者工具磨损严重,可能会导致大梁变形或裂纹等问题,进而影响整车的安全性和耐久性,通过严格的质量控制措施,确保每一道工序都达到标准,可以在很大程度上保证最终产品的质量。

尽管汽车大梁切割对于降低成本和提高生产效率至关重要,但在实际操作中仍会面临一些挑战。

使用不符合规格或质量不达标的钢材进行大梁切割,会导致材料利用率低,增加生产成本,若采用不合格的焊接材料,也可能影响焊接质量和安全性。

传统手工切割存在精度不高、效率低下等缺点,随着自动化设备和技术的进步,激光切割、电弧切割等先进工艺的应用,极大地提高了切割质量和效率,但这也需要相应的技术支持和培训。

没有明确的管理制度和标准,可能导致切割过程中的随意性和无序性,这不仅会影响切割效果,还可能引发安全隐患,如切割误差过大或未按照规定流程执行。

针对上述问题,企业可以从以下几个方面着手优化汽车大梁切割过程:

优先选用符合国家标准且具有良好韧性的钢材作为大梁材料,确保其强度和韧性足以应对各种环境和工况。

利用激光切割、电弧切割等高效、精密的现代切割技术,大幅提高切割速度和精度,同时降低人工成本。

建立严格的质检制度,定期检测切割后的零件,确保其尺寸和形状符合设计要求,加强对员工的技术培训,确保他们熟练掌握最新的切割技术和操作规程。

制定统一的操作规范和工作流程,所有工作人员必须遵循这些标准进行切割,以减少人为因素造成的失误。

在切割区域设置防护设施,防止飞溅物伤人;配备专业人员监控切割过程,及时发现并纠正潜在风险。

汽车大梁切割是一个复杂而又重要的环节,合理地控制切割量不仅能为企业带来可观的成本效益,还能促进产品质量的提升和生产效率的提高,通过选用优质材料、引入先进技术、完善管理流程以及强化安全意识,企业可以在竞争激烈的市场环境中脱颖而出,实现可持续发展,随着科技的进步和社会的发展,相信汽车大梁切割领域将迎来更多的创新和变革,为行业注入新的活力。