从结构强度到成本控制

在现代汽车制造中,汽车纵梁的重量是一个重要的设计参数,它不仅直接影响车辆的整体性能和燃油经济性,还对安全性、舒适性和维修保养等方面有着直接的影响,本文将探讨汽车纵梁的重量是如何被考虑和计算的,并分析其背后的科学原理。

汽车纵梁的基本概念

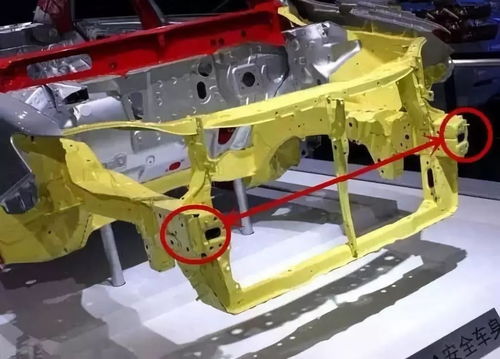

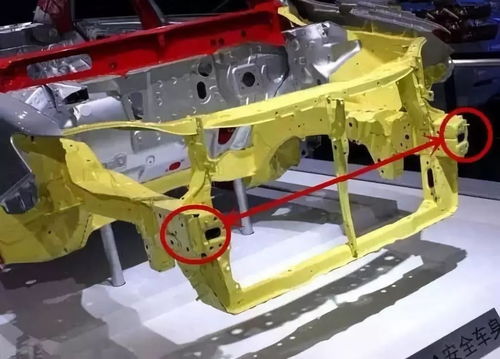

汽车纵梁是连接车身不同部分的主要构件之一,负责传递力的作用,确保车辆的安全性和稳定性,根据不同的使用部位和功能,汽车纵梁可以分为前纵梁、后纵梁、侧纵梁等,它们各自承担着不同的负载,并通过焊接或铆接等方式固定在车身骨架上。

设计考量因素

- 承载能力:纵梁的设计必须能够承受各种行驶条件下的载荷,包括驾驶人员、乘客及货物的重量,纵梁需要具备足够的刚度和强度来保证结构稳定。

- 减震效果:良好的减震性能有助于提升乘坐舒适度,减少颠簸感,这要求纵梁在受力时能够有效地吸收冲击能量,保护车内乘员安全。

- 耐久性:随着车辆使用年限的增长,纵梁可能会出现疲劳裂纹等问题,设计时需考虑到材料的选择和加工工艺以延长其使用寿命。

- 成本控制:虽然高强度材料通常能提供更好的性能,但其生产成本也会更高,在满足性能需求的同时,如何实现最经济有效的材料选择成为一个重要课题。

重量与性能的关系

纵梁的重量对于整体汽车性能有重要影响,过重的纵梁会增加车辆的总质量,从而影响加速时间、油耗以及制动距离,过重的纵梁也增加了维修和维护的成本,合理设计纵梁的重量是非常必要的。

重量优化方法

- 选用轻质材料:采用铝合金、碳纤维复合材料等轻质材料可以显著减轻纵梁的质量,这些材料具有较高的强度和良好的抗腐蚀性能,同时重量远低于传统钢材。

- 改进生产工艺:通过提高加工精度和自动化程度,可以有效降低制造过程中的废品率,进一步提高生产效率和产品质量。

- 优化结构设计:合理的结构设计可以增强纵梁的承载能力和抗弯强度,同时减少不必要的材料使用量,采用多点焊技术可以显著减轻单点焊接造成的应力集中问题。

- 模块化设计:通过模块化的纵梁设计,可以在不改变基本框架的情况下灵活调整各个部件的位置和尺寸,从而在保持原有强度的同时大幅减轻重量。

汽车纵梁的重量不仅是工程设计中的一个小细节,而是关系到车辆整体性能、成本效益和安全性的关键因素,通过综合考虑承载能力、减震效果、耐久性和成本等因素,结合现代材料和技术的发展,可以实现既满足高性能要求又兼顾经济性的设计方案,随着新材料和新技术的应用,预计汽车纵梁的重量将进一步降低,为消费者带来更加环保、高效且舒适的驾乘体验。