汽车螺纹收尾最小多少?解析汽车螺纹收尾设计原则

在现代汽车制造中,螺纹收尾(即螺纹的末端部分)的设计是一个至关重要的环节,它不仅关系到产品的外观质量,还对连接强度、密封性能和使用寿命有着直接影响,本文将深入探讨汽车螺纹收尾的具体要求及设计原则。

汽车螺纹收尾的重要性

汽车螺纹收尾的最小直径对于提升整体装配效率和产品质量至关重要,以下几点说明了其重要性:

- 美观需求:理想的螺纹收尾应与车身线条协调一致,增强车辆的整体美感。

- 安装便利性:较小的螺纹收尾可以简化装配过程,减少因操作不当导致的损伤或损坏。

- 密封性能:良好的螺纹收尾能够提供更好的密封效果,防止外部水分和灰尘进入车内。

- 耐用性:适当的螺纹收尾设计能提高螺栓的抗拉力和抗扭力能力,延长螺纹及其部件的使用寿命。

螺纹收尾的设计原则

根据以上分析,设计汽车螺纹收尾时需遵循以下几个关键原则:

尺寸控制

- 确保螺纹收尾的最小直径符合标准规格,避免过小导致难以安装或过度大则影响美观和功能。

- 尺寸应通过精确测量和计算来确定,以确保与现有螺母相匹配且满足所有相关规范。

形状优化

- 螺纹收尾的形状应平滑且均匀,避免出现突起或凹陷,以免造成应力集中,降低使用寿命。

- 使用CAD软件进行设计,确保每个细节都经过细致处理,达到最佳视觉效果和力学性能。

材料选择

- 选用高质量的金属材料,如不锈钢或铝合金,这些材料具有较好的耐腐蚀性和耐磨性。

- 根据具体使用环境选择合适的表面处理技术,如电镀、喷漆等,进一步提升螺纹收尾的美观度和保护效果。

紧固件配合

- 保证螺纹收尾与配套的螺母和螺钉尺寸完全匹配,确保拧紧后不会产生额外应力。

- 可考虑使用预紧装置或辅助工具,以减轻安装过程中可能产生的变形或损伤。

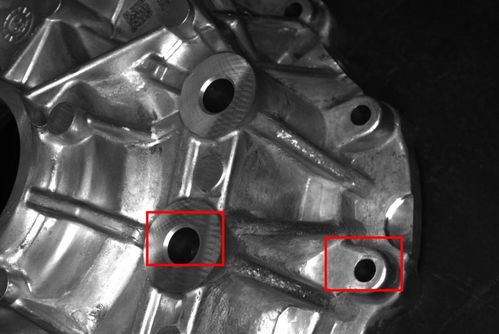

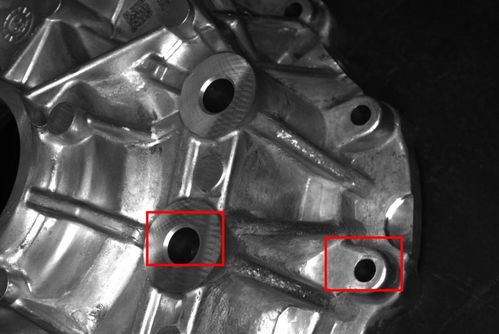

检测与验证

- 在生产线上实施严格的检测流程,包括目测检查、超声波探伤等方法,确保每一件成品均符合设计要求。

- 对批量生产的螺纹收尾进行随机抽查,及时发现并纠正潜在问题。

案例分析

为了更直观地理解螺纹收尾的实际应用和设计挑战,我们可以通过一个具体的案例来阐述。

假设一辆高端豪华轿车需要安装一款新型车载充电器,该充电器的螺纹收尾设计需同时满足以下条件:

- 尺寸范围:最小直径为0.7mm,最大直径为1.2mm。

- 形状要求:平滑无突起,确保无应力集中点。

- 材料选择:采用高硬度不锈钢材质,确保长期使用不变形。

- 结合方式:与配套的螺母采用M3x1.5规格,确保扭矩传递准确无误。

通过上述设计要求,我们可以预期这款充电器的螺纹收尾不仅美观大方,而且在使用过程中具备出色的耐用性和可靠性。

汽车螺纹收尾作为整车设计的重要组成部分,其最小直径的选择直接关系到产品的质量和寿命,通过对尺寸控制、形状优化、材料选择以及检测验证等方面的严格把控,可以有效提升螺纹收尾的设计水平,随着科技的发展和新材料的应用,螺纹收尾的设计也将更加精细和高效,为汽车行业的可持续发展贡献力量。